集束イオンビーム(FIB)装置の原理と応用

1.はじめに

集束イオンビーム(Focused Ion Beam :FIB)装置は、集束したイオンビームを試料に照射し、加工や観察を行う装置である。

FIB で試料内部の所望位置の構造を切り出すことができるため、特に近年活発に開発が行われている3D デバイスや高機能材料の解析や品質管理に欠かせない装置となっている。

2.FIB の原理

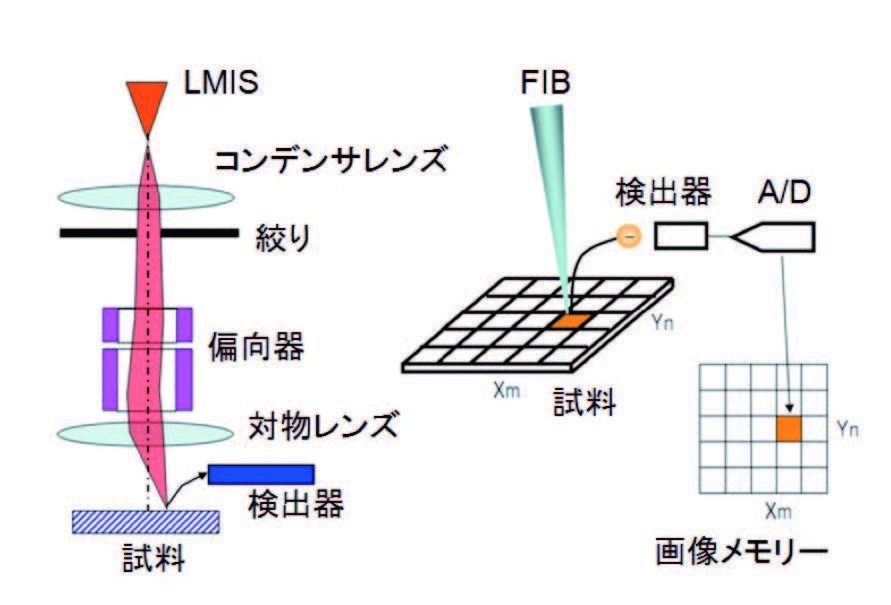

図1は、典型的なFIB 装置の構成図である。

イオン源から放出されたイオンを静電レンズで試料上に集束させ、静電偏向器で走査する。試料から放出される二次電子を走査と同期して検出し、走査顕微鏡像を得る。得られた画像を基に加工領域を設定し、イオンビームを設定領域のみに照射し加工を行う。

図1 FIB 装置の構成

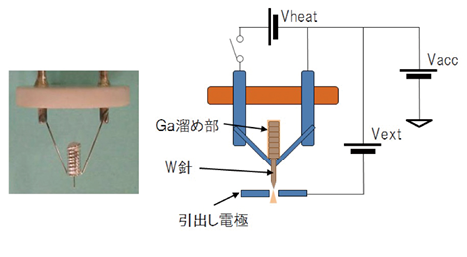

図2は、FIB 装置で一般的に使われている液体金属イオン源(Liquid Metal Ion Source: LMIS)の構成図である。イオン材料としては下記の理由で通常ガリウム(Ga)が使われる。

- 原子量が69.723 と比較的重く、加工に十分なスパッタリング速度が得られる。

- 融点が29.8℃と低く、一度加熱すると過冷却現象で室温でも液体の状態で動作する。

- 針材料のタングステン(w)と反応せず、なおかつ一定の濡れ性も保つため、針先端部への流れが安定する。

図2 Ga-LMIS

W 針先端のガリウムには、表面張力と引き出し電極に印加した高電圧よる静電引力が作用し、コーン状の液体が形成され、その先端部からイオンが放出する。イオンのエネルギー広がりが5eV 程度と大きいため、シャープな加工形状を得るには加速電圧を高くして、色収差の影響を小さくする。現在市販されているFIB 汎用機のビーム仕様は、電流1pA ~ 100 nA、電圧~ 30 kV 程度のものがほとんどである。

FIB は加工面にダメージ層を形成する。シリコンへの断面加工の場合、加速電圧を10kV に落としても、9nm 程度のアモルファス層が形成される。従って、実際の加工においては、このダメージ層を考慮したビーム条件の選定が必要になる。

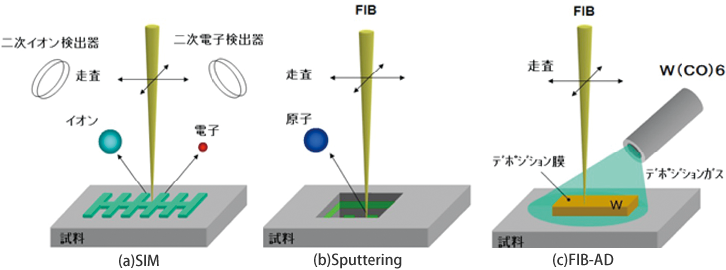

3.FIB の3機能

イオンは電子と比較して質量が大幅に大きく、試料原子と強い相互作用を起こす。このため、以下の3つの機能を使い分けることができ、これらを組み合わせてさまざまなアプリケーションが創生できる。

(1)見る(Scanning Ion Microscope:SIM)

イオンは試料との最初の衝突でほとんどの運動エネルギーを消費するため、試料最表面の情報が画像化できる。また、結晶性の試料では強いチャネリングコントラストが得られる。

(2)削る(Sputtering)

イオンビームの軌道に沿った方向性のある加工ができる。また、ビーム走査の位置と時間を制御することで、3次元的な加工も可能である。

(3)付ける(FIB Assisted Deposition:FIB-AD)

ガスを併用することで、局所的にデポジション膜を形成することができる。ガス種を選ぶことで、導電膜や絶縁膜が形成できる。

図3 FIB の3機能

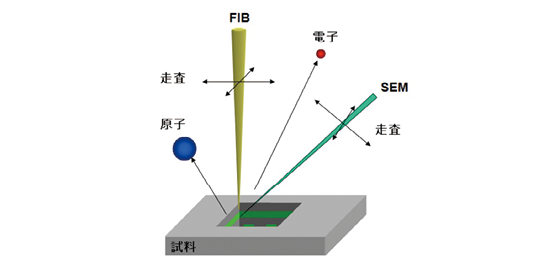

4.SEM との複合化

FIB とSEM(Scanning Electron Microscope)を複合化することで、アプリケーションの幅が更に広がる。FIB で加工した断面をSEM 観察することにより、試料の内部構造が把握できる。また、FIB 加工とSEM 観察を繰り返し行い、得られた連続SEM 画像をコンピューター上で再構成することにより、試料の三次元解析が可能となる。

図4 FIB-SEM

5.FIB の応用

以下、応用事例について紹介する。

(1)断面加工と断面観察

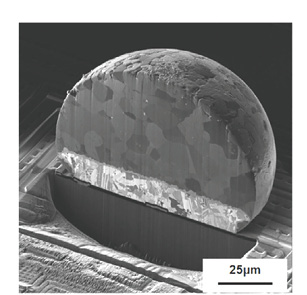

図5 半田ボールの断面SIM 写真

半田ボールの断面加工を行った事例を図5に示す。SIM 像で金属層のグレインが明瞭に観察できている。観察をSEM で行う場合は、EDX の併用で異物等の元素分析が可能である。FIB は原子レベルのスパッタリング現象を利用した加工であるため、試料に機械的なストレスを与えず断面加工が行える。

(2)TEM 試料加工

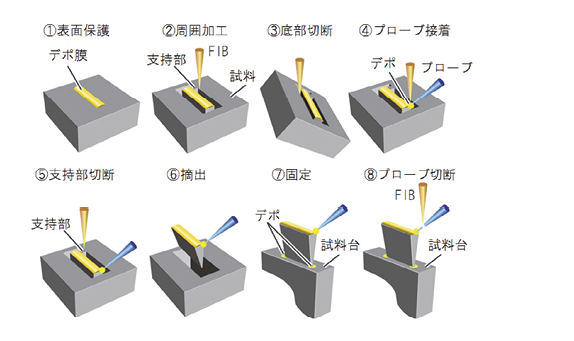

試料内の注目部位(不良や欠陥の場所)をピンポイントでTEM(Transmission Electron Micro-scope)解析する場合、マイクロサンプリング法が利用できる。前記FIB の3機能とマニピュレータを組み合わせて目的部位を含む微小ブロックを摘出し、TEM 試料台に搭載後薄膜化加工を行う。

図6 マイクロサンプリングの手順

試料を100 nm 以下まで薄膜化すると高エネルギーの電子線が透過するようになり、TEM 観察が可能となる。最先端デバイスでは構造を分離する目的で10 nm 程度まで膜厚を薄くする必要性が出てきており、SEM による加工終点検知、裏面からのFIB 加工、低加速FIB やアルゴンビームによる仕上げ加工等の技術を駆使してTEM 試料を作製する。

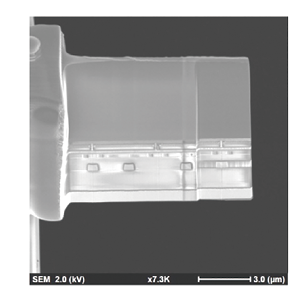

図7 TEM 試料(上部がSi 基板)

(3)3次元再構成

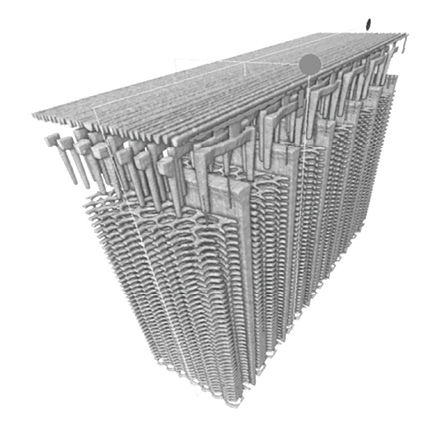

図8は5nm ピッチで3D-NAND メモリーの連続断面SEM 像を取得し、それを再構成して3D 表示させたものである。再構成後は、任意位置の断面をコンピューター画面上に表示でき、構造の確認や寸法の計測が可能となる。

図8 3D メモリーの3D 再構成画像

6.おわりに

FIB の原理と応用について、最も多く用いられているGa-LMIS を搭載したFIB をベースに解説した。

LMIS は1975 年、R.Clampitt が発明したもので、以来FIB 技術は急速に発展した。近年、原理の異なるイオン源を搭載して、低電流側と高電流側でGa-FIB にビーム性能で勝る装置が開発されている。低電流側はGFIS(Gas Field Ion Source)を用いたFIB で、1nm 以下の像分解能が報告されている。高電流側は、ICP-Plasma イオン源を用いたFIB で、μA オーダーのビーム形成も可能であり、TSV(Through-Silicon Via)等の大面積加工に使われはじめている。

FIB 技術はまだまだ発展途上であり、今後も革新的な装置や新しいアプリケーションが生まれる可能性を秘めている。

大西 毅

((株)日立ハイテクノロジーズ)

2017年7月27日 公開